2020年10月の記事一覧

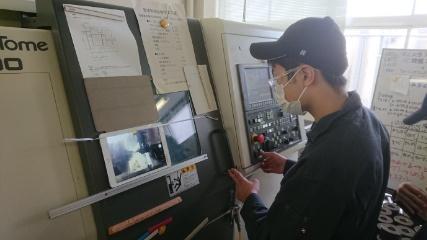

iPadを使ったNC旋盤の指導【工業系列】

1台の数値制御旋盤(NC旋盤)で今年は15人が技能検定2級に挑戦します。

去年は2級もいましたが、検定自体が新型コロナウイルス感染症の影響で中止となっています。

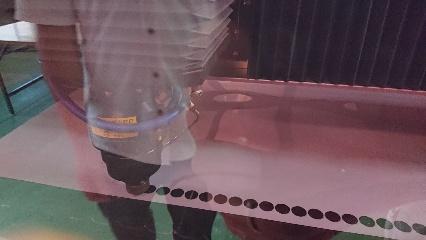

1台のNC旋盤で最大10人に教えたり、1人の作業をみんなで見ることがあるためにiPad(カメラと画面)を固定する器具?を作ってみました。

加工機の奥で実際の加工が行われているのが表面に見えるので、密になりにくくなりました。

こんな時代なので時代にあわせてプチ改善しながら進めています。

紐の端を切った方がよさそうです。

難しい加工と無料CAD-CAMの活用【R&Dプロジェクト部】

あとちょっとのところで、材料が折れました。

「歯周病の歯の歯石取りをしていて、歯が折れる感じかな?」と部員に共感を求めても

全く反応がありませんでした。(まだ20年以上先の話ですよね)

加工機は中村留精密工業株式会社製 SC-200です。

1月の技能検定受検者15人の指導期間中で込み合っているため、機械が使える時間が限られている状態です。

できた?ものがこちら。どこかの遺跡の発掘品???右端の折れた跡が痛々しい。

左右対称の部品のはずなのに、左側がやけにやせ細っている(振動でぶつかって細く削れてしまっている)。

今回作成しているのはCameraClassマイコンカーの「カメラブラケット」です。

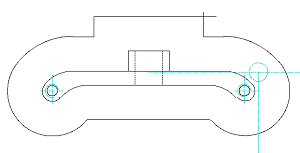

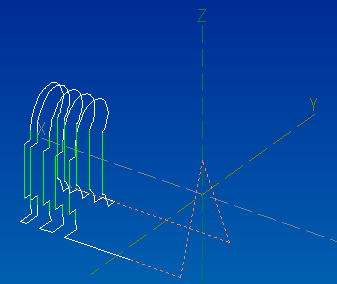

右側の水色の〇はYZ座標の原点になります。周りの線は工具の軌跡で、その軌跡の中が部品の形になります。

図は天地が逆で、左右の穴はカメラ基板の取付のねじ穴、中央の部分はこの部品を固定するパイプが

取りつくところです。

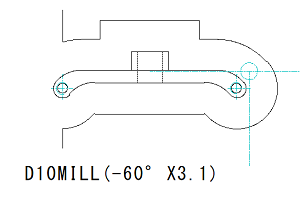

工具経路を変更してみました。根元の加工をやめました。

使用しているCADはJW-CAD(建築の多くの設計事務所さんご愛用の、無料で仕事でもつかえるCADソフト)です。

顧問の私が工具店にカーポートの製作を依頼した時もこれを使って建物や敷地ギリギリまで柱を張り出させたり、

家に張りついているエアコン室外機との干渉を回避する提案をする際にもこれを愛用しましたので、皆さんもご利用ください。

(施工の予定図をメールしてもらい、それに対し修正して返信するというやり取りをしました)

ここからはCAMソフトを使って、CAD図面からGコード(加工用のプログラム)を自動生成する方法をご紹介します。

さきほどのCAD図面を「NCVC」というソフトにかけてGコード(工作機械用のコード)を自動生成します。

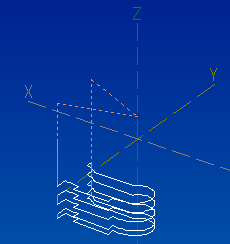

その自動生成されたプログラムを図で示したものがこれになります。2次元から3次元になりましたね。

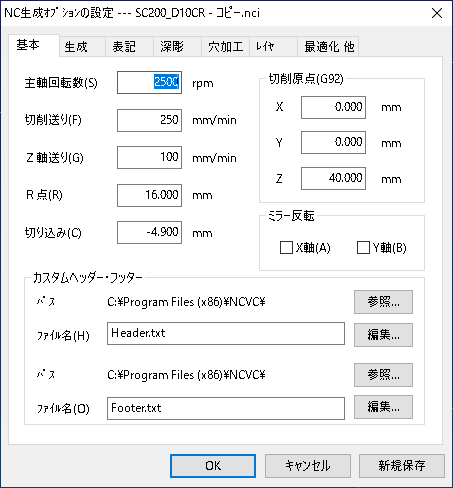

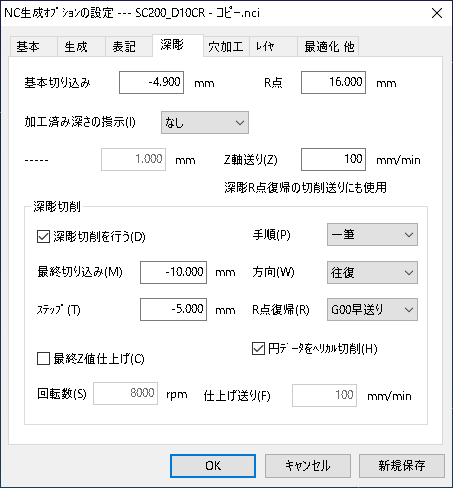

途中の設定はこれです。他は何もしていません(JW-CADのプラグインをインストールした程度)

専門用語ばかりです。新しい言語を習得するつもりで慣れてください。

そもそもこの投稿の文章も「違う言語感」がありますね。「古文」じゃなく、「新文」??

一時期「わかりやすい授業」というのも流行っていましたが、「わかりやすい先生」から、

就職してからの「熟練のおじさん、おばさん」とのギャップが大変なので、

「おじさん、おばさん言語」に慣れてもらう指導も取り入れています。

冒頭の意味不明な会話にも対応できるスキルの育成という、ネライもあります?

また、このように「脱線」した場合に「相手のプライドを傷つけずにもとに戻るよう誘導する」力も育成されます??

「NCVC」は舞鶴工業高等専門学校教育研究支援センターの眞柄賢一氏が作成したフリー(無料)のCAMソフトです。

この状態ではマシニングセンタやNCフライス盤でおなじみの、XY平面上で描かれてしまいます。

これをワードパッド(windowsの「アクセサリ」に付いているソフト)で編集(文字の置換)をかけます。

置換する目的は、マシニングセンタはXY平面上、NC旋盤はYZ平面上に動くからで、NCVCはXY平面のみ対応しているからです。

①「Z」を「TEMPORARY]に置換(TEMPORARY←「仮置きする文字」で、これはプログラムではありません)

②「X」を「Z」に置換

③「TEMPORARY」を「X」に置換

④「K」を「TEMPORARY」に置換(I J K は円弧加工の中心を示す座標系です)

⑤「I」を「K」に置換

⑥「TEMPORARY」を「I」に置換

⑦「G02」を「G3」に置換(G02やG2は右回りの円弧加工、G03やG3は左回りの円弧加工」

⑧「G03」を「G2」に置換(G02とG2は同じ意味で、NCVCはG02を使っているのでG2に置換すればTEMPORARYに仮置きすることを省略できます)

あ、失敗しました。

G02(G2)やG03(G3)の円弧加工は「どの平面上に右回転、左回転するか」の指示が曖昧でした。

G17はXY平面、G18はXZ平面、G19はYZ平面を示すので、今回は「G19」と事前に宣言しなければなりません。

(この状態ではG17のXY平面上に円弧加工をしているのがわかりますか?)

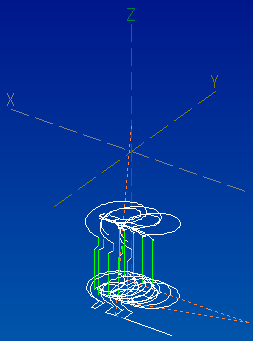

できました。上方向が実際の機械の右方向(Z座標)となります。

ここから生成されたGコードの必要な部分をコピペして、実加工のプログラムを完成させます。

改良してできたものがこちら。

・・・・材料はおれなくなった(ニッパーで切った)けど、遺跡の発掘品の感じは否めません。

0.001mm単位で加工でき、自動車メーカの部品を0.02mm程度の精度で大量生産できる加工機なのにこの出来か???

つまり、まだ固定の剛性不足ですね。加工機は悪くない。工順を指示している我々が悪い。

私たちは0.05mmくらいで十分(肌の荒さも)なので、振動した時の振幅も

せめて0.05mmくらいになるように剛性を考慮しなければいけませんね。

(「髪の毛半分の幅くらいで振動している感じに見える」といったところでしょうか。)

【まとめ】

・工順が大切。CAMソフトが使えても加工は成功しない(絵に描いた餅)。

・手打ちでプログラムを作ると数時間かかります。(あまり複雑だと数千行のプログラムになり、事実上不可能)

・高価なCAMソフトを使うとお金がかかります。

(最近は剛性を考慮した加工ができるCAMソフトもありますが、

今回のような多面加工の場合は、まだ人間が方針を決めてチューニングする必要性は十分にあります)

・数学ができると、時間とお金をかけずにできます。みなさん、数学を頑張りましょう(これがオチ???)

創立記念日に、北陵のルーツをたどりに県工へ?【R&D部】

今日は創立記念日。定期考査1週間前だったのですが、創立記念日らしい活動をしてみました。

金沢北陵高校←前身は「松陵工業高校」←その前身は「県立第二工業高校」というご縁で?

県立工業高校に行ってきました。

県立工業高校では、レーザ加工機で歯車を製作させていただきました。

材料はエンジニアプラスチックの「ポリアセタール1mm」

シールに「本来の用途以外使用しないでください」という但し書きがありました。「本来の用途」とは・・・?

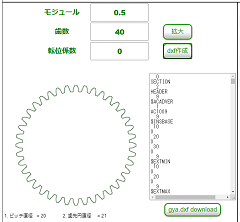

googleで「歯車 dxf 生成」と検索して「歯車君dxf作成」のサイトへ行き、そこで所望の数値を入力し、dxfデータを生成。

しかし「転移係数って習ったけど何だったっけ??」という状態。インターネットの歯車メーカの技術資料で確認(係数は「0」でよかった)。

その後、フリーの「jw-cad」ソフトで、穴を追加し、CAMソフトでプログラムを自動作成。しょうとしたら、jw-cadで読み込めない。別のCADソフトで読み込ませて保存したら読めるようになりました。

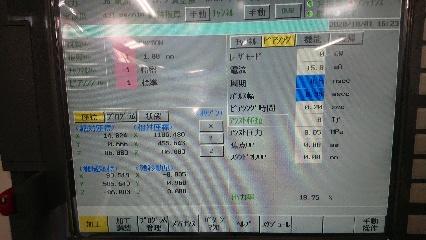

ピアシング条件と加工条件がない。

材料のデータは鉄板とアルミ板とステンレス板とべニア板とカーボンのみが登録されている模様。

仕方がないのでカーボン板の加工条件を参考に

CW、15mA、アシストガスはエアで0.05MPa、焦点LV1.0mmスタンドオフLV1.0スピード4000mm/minピアシング時間は0.2secと適当に決めました。

加工条件の格納は、空いていた「4」(アクリル) の「4」(0.00mm)の「1」(精密)の「1」(標準)に入れておきます。

うまくいかないことが多く、かなり精神的に参ってきました。

Zは固定で、機械座標で-89.351にしました。

加工はまず、四角形の形状の試加工から始める(加工後の四角形の幅を0.01mm単位で測定するため)。まず、ノズルが材料にぶつかり(壊れません)高さ調整に悩む。ほか、レーザが全く出なかったり、アシストガスのエラーや、オフセット(加工幅の分よける機能)が有効にならず苦戦。

取扱説明書と県工の授業用のマニュアルを顧問と部員で読み漁る。

部員は授業用のマニュアルで操作の誤りに気付き、「それ、もしかして違うんじゃないですか」と低姿勢で顧問に指摘。大人だ。

顧問は取扱説明書から、自動生成したプログラム中の「G41 D0」を「G41 D1」とすることで、オフセット設定1のパラメータが有効にできることに気付く。

しかし、多くの問題にぶつかって精神的に参っていたため、途中、多くの昼休みの時間をとりました。

オフセットなしの歯車は痩せています(噛み合いのすきまだらけ)。

オフセット(加工幅の分よける機能)調整後(噛み合いの隙間がなくなりました)。

プロが見たら「オフセットしすぎ」と言われるかもしれませんが、目視でOKしてしまい、目標の30セットを加工してしまいました。

携帯電話のカメラで拡大することに後で気づき、拡大するとオフセットし過ぎと気づく。

精神的に参っていたと終わってから自覚。

休憩のためにジュースを飲みに生徒玄関の方へ行くと、

ややっ!ここにも「栄光の記録」が!本校と同じ名前!!!

本校の「栄光の記録」は新聞記事中心ですが、県工さんのように賞状のコピーも加えると良いかもしれませんね。

楽しい一日でした。

石川県金沢市吉原町ワ21番地