R&Dプロジェクト部

久々の1日練習【R&Dプロジェクト部】

1日の活動は半年ぶりでしょうか。

当初の予定。しかし午前も午後も検定の練習

2年生は2級の荒削り。授業中は他の2年生にこの要素を教えてください。お願いします。

両側の3年生は真ん中の1年生に3級を教えてます。午後になって検定の全体が見えてきた模様。

部長!だいぶ疲れがたまってますね。

朝8時から開始し、現在15時。もうやめましょう。

もう1人の3年生は他の3年生3人と2年生2人に仕上げと溝とネジを教えるため、予行練習中。

明日こそマイコンカーやりましょう。

ちなみに今年度後期の技能検定は、予定ですが

本校として

•2級の旋盤 6人

•3級のNC旋盤 16人

•3級のマシニングセンター 2人

•3級の旋盤 23人

•3級の機械検査 35人←ここはまだ構想段階

のべ82人を計画しています。

さばけるかどうかは部員たちにかかっていたりします…

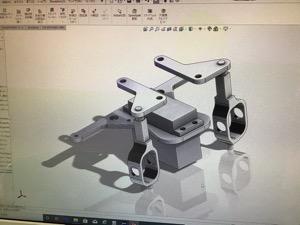

!祝!完成!北陵祭に向けプロジェクタ架台製作【R&Dプロジェクト部】

前回の記事はこちら←この記事の続きです。

今日は5限で終わり、1時半過ぎから5時半までの部活動。何とか完成できました。ここまでいろいろありました。

今日の難所。購入しておいた金具の爪の部分が大きいため、研削してサイズ変更。

体育館で取り付け中、お約束の十字穴ナメ。

高所作業(2mくらい)なので電動工具の後ろを手で押しにくい!(下で支えあります)。

プライヤーで頭を掴み、外しました。

なんとか本番一週間前に納められました。

北陵祭に向けプロジェクタ架台製作【R&Dプロジェクト部】

体育館ステージ左横のプロジェクタの架台。

6年ほど前に当部活(旧コンピュータ部)の顧問、I先生が製作したものです。

今回は文化祭の3会場同時配信のために、ステージ右横にも架台も増設(製作)します。

右は5・6年前に作った架台。左が今回製作する(した)架台です。

最近、超単焦点のプロジェクタが入ったので、架台の全長を短くしました。

従来品は角処理がきれいにされていたり、面と面が面一(ツライチ)になるように追加工が施されていたり、ナットやワッシャーの向きが統一されていたりと、よく見るとしっかりとした品になっています。

それに比べ、今回製作したものは、穴の位置が明らかにズレてしまっていたり、面取りも修正しきれていない等、甘い状態です。途中、従来品と見比べ合わせてくれたものの、イマイチなオーラが漂っています・・・(ブランド物とその偽物を並べた様子・・・でしょうか)。

今回は部員7人で採寸(設計)から8時間かかったので、工数は56時間です。

会社なら間違いなく潰れます(笑)。だだ、何事も経験ですので、

作業日報に時間を記載するなら・・・

・受注製番に関する工数・・・・設計1時間、製作、取り付け確認4時間

・技能習得の工数・・・・・・・51時間

といったところでしょうか(直接工数比率8.9%になるので、どちらにせよこちらを指摘されそう)。

------------------------------------------------------------

2年生のK君が採寸し、設計。おつかれさまでした。

---------------------------------------------------------

みんなで切り出し。

奥はアルミのLアングル(50mm×50mm×板厚5mm)を金のこで切断しました。

手前は材料不足のため、角パイプを代用品にして切断しました。

ここで、長さを間違えるミスをしました(顧問の確認不足)。

加工直前の複数確認を顧問を利用して行うチェック体制を確認しました。

とはいうものの、材料の予備もなく、代用品の角パイプの箇所が増える結果になりました。

---------------------------------------------------------

フライス盤で材料の両端を仕上げ。

---------------------------------------------------------

さらに角が鋭利になるので、やすりで面取り。

角を取るのになぜ「面取り」というのかという話も挙がりました。

あとで調べると「取る」=「得る」という意味だからだそうです。

角を取って面を得る???

---------------------------------------------------------

ボール盤でボルト穴をあけました。

穴が「ボール」?? これはボーリング(穴掘り)なので、ボール盤といいます。

鋼材ではなくアルミなのでサクサク削れます。

---------------------------------------------------------

穴の面取りは、右の3年生のT君のように、大きなドリルを手回しで行いました。

---------------------------------------------------------

組立開始。手前と右の人たちはねじの締める強さを体験しています。

右の画像のようにM6(直径6mm)のねじを工具で力いっぱい締めて千切る感触を確認しています。

締めすぎると千切れる。締め足らないと緩む。

適正トルクがあることと、鋼材の破壊(粘りながら破壊)を体験してもらっています。

これを知っていれば、ダメになった(なりそうな)ねじに気づくことができます。

---------------------------------------------------------

体育館に行き、既存のステージ左の取り付け金具を利用し、製作した架台の取付確認をしました。

大丈夫そうです。

(作業中の体育館は暑いだろうと思っていましたが、9時ごろだったので涼しかったです)

---------------------------------------------------------

壊れているスクリーンを分解して、スクリーンを確保します。

バネの力が解放される瞬間、ヒヤリハットしました。

あとは、金具を取り付けるだけです(手配中)。

なんとか9月4日の北陵祭には間に合いそうです。「後の祭り」にならないように・・・

・・・本業のロボット製作が・・・後の祭り状態に入ってきている・・・。

4連休の部活動で車体設計【R&Dプロジェクト部】

昨年度、全国大会出場を逃したCamera_Classマイコンカーの車体の再設計にようやく取り掛かります。

昨年度車体を共同開発した金沢市立工業高校さんは全国大会3位、北信越大会1位。

同じく昨年度車体を共同開発した石川県立工業高校さんは北信越大会2位。私たちは北信越大会3位と4位。

リベンジで行ってきた2月のテクノプラザおかや杯では1位2位3位。解析すると金沢市立工業より早くなった。

・・・目指せ全国優勝(いつも車体だけトップクラス?)。

しかし、2月の大会から早半年経とうとしているものの、まったく開発が進んでいない状況。この4連休からスタートです。

-------------------------------------------------------

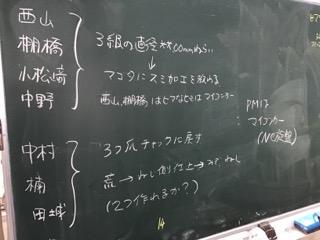

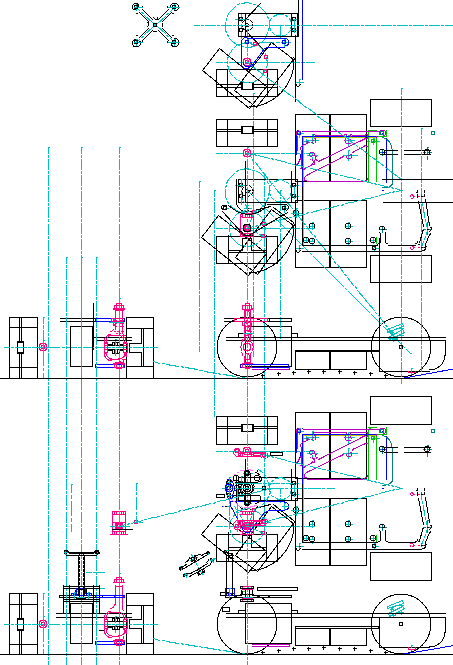

前回はここまで(半月以上前)。再設計の優先順位は以下の通りです。

① ステアリングギヤ(市販品のサーボモータの中にある)が壊れるので壊れないようにする。

② 軽量化(部品点数増なのに・・・)

③ ほか何か性能上がらないか?

初日は設計方針の確認、他校のマイコンカーの強みを使えないか検討。以下も初日の内容。

-----------------------------------------

壊れないための仕掛けを学ぶ。先週、顧問がバラしていたままの旋盤(直らず放置)があったのでよかった?

過負荷(ぶつけるなど)でギヤの歯が欠けないように3段階で保護する仕組みとなっています。

(①トルクリミット機構、②真鍮製のキー、③鉄製のキー の3つの砦でギヤを守る)

しかしこの機械は3番目の砦の鉄製のキーまで壊れていました。

1番目の砦、トルクリミット機構。バネとパチンコ玉と切り欠きで構成されている。

ばねの力で部品を壊さず過負荷(軸をねじる力)を逃がしてくれる。

壊れてはいませんでした。

トルクリミット機構も適切な強さで利くようになっていたかどうかは確認せずバラしてしまいました(痛恨のミス)。

2番目の砦の真鍮製のキー(ギヤの内側の凸になっているところ)は予想通り壊れていました。

しかし、壊れたカスで駆動がつながっていました(滑ったり滑らなかったり)。

固定ネジが外れません。ねじを緩めようとしても空回りします。

タイヤ屋さんにあるようなエアインパクトレンチをどこかから借りてきて緩めるしかありません。

3番目の砦、S45C(鋼材)のピンが中で折れていました。

2番目の砦のねじを緩められなかったのはこれが原因です。ねじを緩めようとするとここが滑る。

こちらも何となく駆動力が伝わっている(滑ったり滑らなかったり)。

しかも切れたピンが片側しか抜けない。

故障の原因は、固定ねじの締め過ぎによるものか、何らかの過負荷でこじったのか、ぶつけた衝撃が強かったのか、

1つ目の砦が利いていなかったのか。

・・・わからなくなってきました。

-------------------------------------------------------------

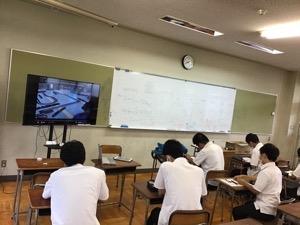

脱線したので本題へ。

上記のオチは、「壊れるギヤより弱い部分を作ること」でした。

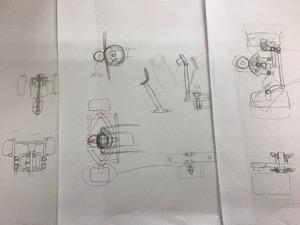

教科書でステアリング機構の下調べ 一次スケッチ(数時間かかった、途中眠くなる)

------------------------------------------------------------------------

2次スケッチ(20時間くらい?かなり眠くなる。空間理解がつらいです)。

空間認識能力の限界を感じ、3次元に逃げることにしました。

本校初のアッカーマン機構にしました。

(顧問は作る時間がないと言ってそれとなく反対したが、性能アップも望む部員のみなさんに押し切られました)

今回の改造の結果、理論的にハンドル角が反応する(所望の角度に達する)速さ4倍速くなり、性能アップができそうです。

(変更前後の評価実験チーフは部長の西山君。実験動作プログラムを作って、高速カメラで動画撮影→コマ数で確認する予定。)

CADがわからない人は並行してCAD学習

前部分のみ3次スケッチ(3D_CADがわかってて、形が決まっていればこれは2時間でできる)

(先に作ってあった2次元図形を利用)(ベアリングなどは干渉チェック目的のため省略)

連休中はここまで。来週は作り直しを減らすため干渉チェックを続ける。

(まだリンク部分ができていないので、できたらコンピュータ上で動かしてみる)

加工は中村留製のCNC旋盤で切削の予定。今年の加工チーフは生徒会副会長の中村くんの予定

(ヒマがあるのでしょうか???)。

入部3週目、週末の活動【R&Dプロジェクト部】

1年生は学校になれるまで、週末のみの部活動です。

1年生のみで部活動をする予定でしたが、2、3年生も旋盤の練習やマイコンカーの設計を進めたいらしいので、合同実施としました。

ですが今回は(も)、盛りだくさんの活動でした。

・先輩が金曜日にやり残したテレビ台車の製作

製品のネジ穴が開いていなかったりしていたので新たにネジ加工していて遅れたもの

・授業で習った旋盤の4つ爪チャックの練習と後輩に教える

・たまたま補習ばっかりで2年生1人と顧問だけだった日に行った

3級マシニングセンター技能検定練習報告 うまく行ったこと失敗したこと

先輩から、教えている後輩へ、送風ファンや空圧ポンプや油圧ポンプで聞こえないから

でかい声で喋ってくれと言われていました。

マイコンカーの製作で必要なのでみんな聴きたがっています。

伝えるのって大変ですね。

・マイコンカーの設計方針について話し合い

今のところガンガン話が出て覚醒しているのは部長だけ、どれだけ広がるか、広がってもらわないと。

を行いました。

石川県金沢市吉原町ワ21番地