2020年12月の記事一覧

旋盤の補習【工業系列】

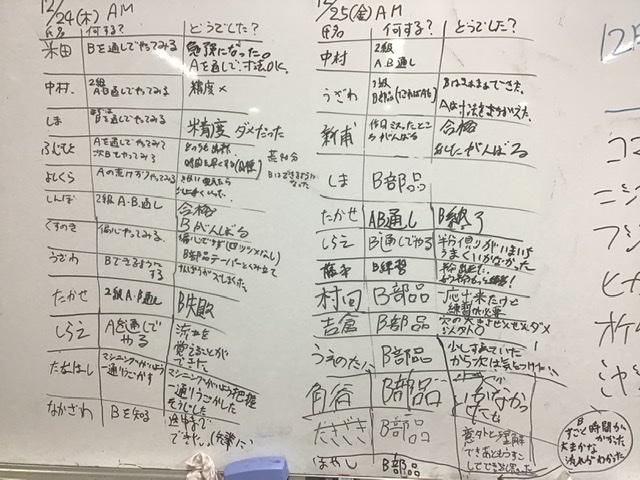

午前は8時から、午後は13時から補習を行いました。

明日の2級を受検する3年生は午前も午後も参加していました。

1月末から2月上旬にかけて3級を受検する2年生は、授業ではじっくり時間が取れないので

倍の4時間、練習ができて有意義だったようです。

加工は確実に行わなければならないので、最近はメモを取っておく大切さも

伝わってきています。

↓午前の様子

一日中旋盤が稼働していました。

とてもよい状態に生徒は育っています。

フライス盤【工業系列】

フライス盤は金属材料に対して「平面加工」や「溝加工」を行う

工作機械です。本校にはフライス盤が4台あります。

本校のフライス盤です バイス(万力)に材料を固定

歴戦の猛者(?)です! して、表面を正面フライス

(フルバック)で切削する様子

やったー!直方体できたよ! これは100×100の鉄板の黒皮を

切削直後でバリがあるので、 削り落としている様子です

面取り等処理を行います これから小さい「定盤」を

手仕上げ加工で作ります!

工業系列以外の生徒向けの技能検定集中講座【工業系列】

本校の強みは、全く違う系列(進学系列、工業系列、ビジネス系列、生活・福祉系列)があることです。同級生で学んでいる内容が全く違い、「学校の中に社会がある」という状態です。

厚生労働省関連の技能検定には実務経験に関する受検資格があります。

高校生が受検する3級は、実務経験として授業を受けていることもカウントできます。

今回、数値制御旋盤3級を進学系列の3年生が受検するので

厚生労働省ものづくりマイスターの先生に授業を正式に依頼して受検することにしました。

(我々教員の補習ではダメなのです。公的な根拠が取れないので)

講習は3時間✖️3日お願いしました。

基本操作の実習

2日目と3日目は、実際に材料取り付けのための「爪」の取り付けと工具補正を学び

実際の加工を行いました。

実技試験は1/9です。これで受検資格が得られたので冬休みの間に3個 (1個2.5時間)作って

プログラムは家でマスターしてもらって受検に臨みます。

手仕上げ作業【工業系列】

現代では便利な加工機械がたくさんありますが、微細な調整や仕上げ加工では、

やはり人間の「五感」を頼りに手仕上げ作業をする必要があります。

本校では「ものづくりマイスター」の川端先生にご来校いただき、手仕上げ

作業の方法について指導を受けています。

また、単に加工方法を習うだけでなく、ものづくりに際した心構えや、仕事の

意義についても、現場での経験からたくさんお話を伺っています。

一見簡単そうですが・・・ こまめな確認と加工を重ねて

手仕上げは一筋縄ではうまく 完成に近づけていきます

いきません!

万力に材料を固定するときも 手仕上げ作業は「立ち姿勢」も

確認が大事です! 大事です!いい加減な姿勢は

疲れるばかりで進みません!

旋盤の修理【工業系列】

旋盤の起動時にチャックの爪と刃物が接触する事故で、怪我はありませんでしたが機械に大きな損傷がありました。

修理見積もりが50万円でした。業者さんが2日間でケリをつけるには疑わしい部品全ての交換になるので仕方がありません。しかし50万円では中古の旋盤が買えてしまうくらいなので、仕事の合間に1ヶ月ほどかけて直してみることにしました。

ものづくりマイスターの井崎先生にサポートをいただいています。

1番損傷の大きい部分は下の動画のとおりでした。

しかし、その軸の上に別の軸があります。

この軸も損傷を受けているので軸とギヤが分離できない状態です。

つまり、ギヤがこのケースに干渉して軸が抜けない状態です。

中央のギヤと軸が動画の故障の部品です。奥まっていますね。

握り拳3個分くらいのハンマーで2時間ほど叩いて、クサビの工具を自作してこじって軸とギヤを分離させました。

しかし次が大変。まがっている軸に差してあるギヤをどのように分離するかが問題でした。

余っている板材をマシニングセンターで穴をあけ、ギヤに刺さっている軸を抜く治具を自作しました。

自作治具のボルトを回すと、車のジャッキのように数トンの力がかかり、無理やり軸を抜いて行きます。

目標の軸二本が外せました。合間を見つけて3週間かかっています。

確実に損傷しているシャフト2本。2本で約4万円。これだけ済めば46万円のコストダウン。

外した部品です。

ギヤ側の穴にも少し損傷がありますが、やすりがけで直して組み立てる予定です。

作業進捗的には、まだまだ半分もできていない状態です。

冬休み中が勝負かな?

【最後に】

就職先の企業で、機械が故障するたびに業者に直しに来てもらっていては、外払いが嵩み、利益が出なくなります。

故障させないための保全の技術、軽微な故障なら自分たちで対処できる技術が大切です。

基本的な機械要素の構成である旋盤くらい、自分たちで直しましょう。