工業系列(機械・電気) 日誌

実習風景(電気工事)

工業系列、今回は「電気工事」の実習風景をお届けします

本校の工業系列には機械の構造や加工方法を学ぶ「機械選択」と、電気の理論や

工作方法を学ぶ「電気選択」のふたつがあります。

工業系列で電気を選択した生徒は、実習の授業では主に電気工事の方法について

取り組みます。

条件に応じた回路図を考え、電線をカットし、パーツを取り付けて結線します。

放課後にも練習して電気工事士(国家資格)合格を目指します!

回路図を考え、配線している様子です。 回路図どおりに結線できているかな?

パーツが外れたりしないかな?

施工不良がないか提出前にしっかり確認します

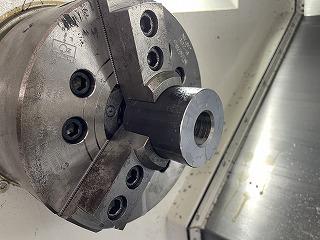

実習風景(普通旋盤)

令和5年度が始まりました!本校工業系列も実習の授業スタートです!

今回は「普通旋盤」の実習風景をお届けします

「旋盤」とは、回転させた材料に刃物を当てて切削加工する工作機械です

長さを短くしたり、直径を細くしたり、外周に溝を掘ったり、ねじを切ったり・・・

もちろんそのために寸法計測の方法も学びます

工業(特に機械系)の学校では基本ともいえる工作機械です!

作業は「安全第一」です! きちんとした切削ができているかな?

どんなにいいものができてもケガをしては

台無しです!危険が予知できるように

なりましょう!

加工の手順を確認している様子です 寸法の計測も素早く、確実に行いましょう!

練習あるのみです!

レーザー加工機の研修

2月16日(木)

澁谷工業のスタッフさんにお越しいただき、本校のレーザー加工機が技能検定の検定課題に

対応できるかの確認 + 加工についての研修を行って頂きました。

今回は本校教員だけでなく、3月に卒業を控えた生徒も自主的に参加してくれました!

意欲的で頼もしいです!卒業後も大いに活躍してほしいです!

スタッフからプログラムや設定のポイントを 本来は教員向けの説明でしたが、レーザー

教わりました 加工機での作業に関わってきた3年生も

参加してくれました!

固定した材料(鉄板)をレーザー照射で 材質や厚さによって加工条件を設定し、

プログラムどおりにくりぬきました きれいにカットすることが要求されます

※レーザー加工中は前カバーを閉めます 小さな穴だって開けられますよ!

上の写真は加工後に取り出したところです

鉄工機電協会主催優良卒業生表彰【工業科】

2月16日に、鉄工機電協会主催優良卒業生表彰の表彰式が行われ、

本校からは3年生の宮腰くんが表彰されました。

宮腰くんは本校の工業系列に進み、機械科でさまざまな資格取得に挑戦してきました。

何事に対しても一生懸命真面目に取り組み、周りの生徒にも積極的に教えてあげていて、

この3年間で大きく成長しました。

表彰式では、将来の抱負を述べ、堂々と栄誉ある賞を受賞してきました。

これからの将来に、高校生活で培ってきた経験を活かしていってもらいたいです。

おめでとうございます。

電気工事士試験 結果報告

令和4年度の電気工事士試験の結果は次のとおりです

第一種電気工事士

3年生 7名

第二種電気工事士

上期 3年生 4人

下期 3年生 1人 2年生 19人

本校では、電気を選択した生徒2年生が下期にはじめて

試験にチャレンジします。

そこで19人の合格者が出ました!

放課後も遅くまで練習してきた結果が出ましたね!

おめでとうございます!

ものづくり(環境整備)の実習

工業系列の3年生が卒業を前に、今まで習ってきた加工技術を活かして

ものづくりに挑戦しています。

写真は野球部のフェンスを修理・製作している様子です。

角パイプを溶接し、塗装してからネットを張って完成です!

他の班ではレーザー加工機で収納棚の製作に取り組んでいます。

材料から加工し、組み立てて製品が完成すると嬉しいですね!

技能検定 普通旋盤3級

1月14日(土)、21日(土)の二日間で、普通旋盤3級の技能検定が行われました。

本校からは2年生14人が制限時間2時間での課題作成(実技試験)に挑みました。

14日(土) 実技試験の様子

21日(土) 検定員からの試験場の注意説明

生徒達は1月に入ってから、毎日19時・20時と遅くまで練習を重ねてきました。

保護者の皆様にはご心配をおかけしたことと思います。

練習中には、

「絶対無理や~!」

「何回やってもうまくいかん~!」

などと弱音を吐いたり、時には泣いてしまう生徒もいましたが、試験当日での作業の様子は

自信に満ちたものであり、とても成長を感じました。

結果はまだわかりませんが、全員が集中を切らすことなく完成させました。

いい結果が出ることを期待しております。

なお、技能検定は筆記試験もあります!

実技試験が終わって満足することなく、筆記試験もしっかり準備して受検しましょう!

保護者の皆様、引き続きご支援のほどよろしくおねがいします。

技能検定 機械検査

12月17日(土)

本校にて技能検定3級 機械検査の実技試験が行われました。

この検定試験はテストピース等の寸法をノギスやマイクロメータ、

シリンダーゲージを使って正確に計測するものです。

ものを作る際にも、そしてできあがった製品を検品する際にも

計測技術は必要です。

慎重かつスムーズに作業ができることが求められます。

試験会場の様子です 寸法測定の試験

三針法によるねじプラグゲージの 外側マイクロメータの器差を測定

有効径を計測する試験 する試験

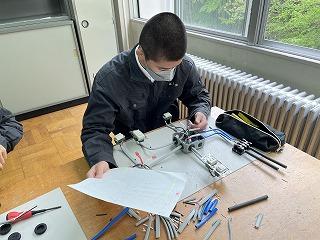

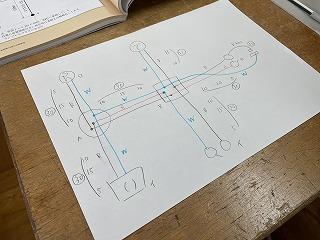

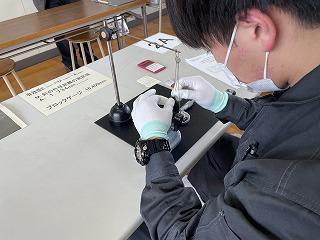

電気工事士 合格に向けて

工業系列の2年生が12月25日(日・予定)の第二種電気工事士試験に向けて、

実技試験の練習に励んでいます

集中して課題に取り組む「不撓不屈」の若人たち 生徒直筆の複線図です。実技試験は単線図を

制限時間内に、正確に完成させよう! 元に複線図が書けないと始まりません。

(単線図から作る猛者もいるかもですが・・・)

自分が見てわかる複線図を描きましょう!

リングスリーブで電線を圧着している様子 もう少しで完成です。提出するときも図面に

刻印の選択は正しいかな? 合わせた形に整えましょう

放課後の練習で帰宅が遅くなることもあるかと思いますが、保護者の皆様に

おかれましてはお子様へのご支援をよろしくお願いします。

楽しいクリスマスを迎えられるよう、みんな集中して頑張ろう!!

特殊無線技士 免許交付式(工業系列)

第2級陸上特殊無線技士 国家試験に、本校から3名の生徒が合格しました!

免許申請をして免許ができあがってきましたので、その交付式を

行いました。これでみなさん、産業用ドローンの操作ができますね!

(産業用ドローンは第3級陸上で操作できますが、本校では

より上位の資格を取得しています)

髙倉校長から免許証を手渡していただきました

髙倉校長からは「資格取得に向けての勉強は人生を

豊かにしてくれる」と、今後も変わらぬ挑戦に向けて

エールを頂きました。

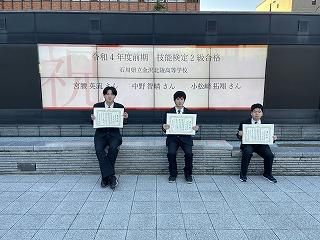

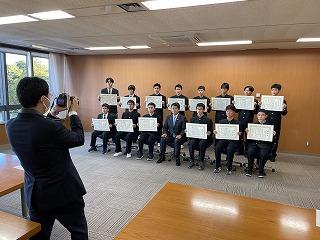

金沢市高校生技能士表彰式(工業系列)

10月19日(水) 金沢市役所にて「金沢市高校生技能士表彰式」が

行われ、本校からは工業系列3年生の宮腰英流くん、小松﨑拓翔くん、中野智晴くんの

3名が表彰を受けました。

3名は今年度前期の技能検定で2級技能士(普通旋盤)に合格しました。

夏の暑い日も根気強く練習を重ねた成果が出ましたね!おめでとう!

受賞する宮腰くん 同じく中野くん

同じく小松﨑くん 懇談会にて、受賞者を称える村山市長

受賞者全員で記念撮影 金沢市役所前のデジタルサイネージにも

表示して頂きました!

資格や検定は「自らの将来を支えてくれる強力な武器」です!

積極的にチャレンジしましょう!

石川の技能まつり開会宣言【工業系列】

10月16日(日)に石川県産業展示館3号館にて「石川の技能まつり」が開催されました。

「石川の技能まつり」の開催にあたり、

今年度前期の技能検定3級合格者の中から特に優秀な成績を収めた2名が開会宣言者として選ばれています。

翠星高校の女子生徒と本校の辻谷拓巳(つじやたくみ)さんが今回その大役に選ばれました。。

石川の技能まつりの開会式、表彰式には、

優秀な成績を収められた受賞者の皆さんや、石川県知事の馳知事もご参列していました。

本番前はとても緊張していて、何度も2人で合わせて宣言できるよう練習を重ねていました。

そんな中で大役を任された本校の辻谷さんは堂々と開会宣言を行っていました。

今回の経験は彼らにとってもとても貴重な経験になったと思います。

また、今後も下級生たちが技能検定、勉強、部活動などに一生懸命取り組み、

今回の彼らのように頑張った結果が評価されたり、また違う経験につながるといいですね。

プラスワンサポートによる実技指導

本校では「プラスワンサポート事業」の講師として井崎昭夫さんに

サポートいただいております。

2学期からは2年生の普通旋盤作業(3級技能検定)に向けた指導に

来てくださいます。

生徒の皆さんは大ベテランの知識や技能を大いに役立て、技能検定合格を

目指しましょう!

初めて旋盤を触る生徒に対して、丁寧に、

時には厳しく指導くださる井崎さん。

よろしくお願いします!

技能競技大会 入賞!

令和4年度前期 技能競技大会(高校生部門)に、本校工業系列の3年生が

入賞しました!

これは石川県内で前期技能検定を受検した高校生に対し、高得点で合格した生徒の

上位者を表彰するものです。

NC旋盤部門 普通旋盤部門

1位 辻谷 拓巳 3位 山田 朝飛

2位 山口 朱璃 県内で3位!

3位 原 賢伸 おめでとう!

本校が県の表彰台を

独占です!

よく頑張った!!

なお、前期技能検定の合格者数は下記のとおりです

普通旋盤3級 2名

NC旋盤3級 16名

機械検査3級 1名

普通旋盤2級 3名は、すでにお知らせしたとおりです。こちらも快挙!

技能検定 普通旋盤2級複数名合格!

速報です!

本校工業系列3年生から、技能検定 普通旋盤部門の2級に

3名が合格しました!

夏の暑い日も集中して練習した成果が出ましたね!

おめでとう!

手仕上げ加工とフライス盤【工業系列】

手仕上げ加工の実習の様子です。

「便利な工作機械がある時代なのに、まだ人間の手で作業するの!?」

いえいえ、加工の「最後の決め手」になるものは、やはり人間の感覚なのです。

たとえば、研削盤でピカピカの平面を作っても、その平面どうしは吸い付き合って

動かなくなります。

重ね合わせたわずかな隙間に油膜が入り込める「摺動面」を作るなど、人間の

手仕上げ加工が必要な場面が工業の現場にはあります!

平面をつくるために、まずはきちんとやすりを 定盤にレッドタッチを塗って品物をすり合わせ、

かけます。両手が赤いのは「レッドタッチ」と 切削面の高低差を確認し、またやすりがけします

いう顔料です。ケガではありません! 丁寧で繊細な加工が要求されます

こちらはフライス盤加工の様子です。

フライス盤は回転する刃物を材料に押し当てて平面を削り出したり、

溝や段差を削り出したりできる工作機械です。

旋盤と違って材料が動きます 正面フライス(フルバック)で平面を

慎重に高さや位置を確認しよう! 削り出している様子です

普通旋盤 技能検定に向けて

工業系列3年生の実習・普通旋盤作業の様子です。

本校では前期の技能検定(普通旋盤)で、2級に5名、3級に5名が

挑みます。放課後も一生懸命練習しています!

実習棟も暑いですが、 荒削りはテキパキと、

集中して頑張ります! 仕上げ削りは丁寧に・・・

2級組は心出しも必要です はじめは何分もかかって

いましたが、今では

余裕です!

お互いに教え合って、 2級の課題の一部です

学び合って、みんなで

上達していきます!

NC旋盤の本領発揮!

前期技能検定(普通旋盤)の実技試験実施日が近づいてきています。

練習のための材料(鋼材)ですが、B部品の材料には直径25mmの

穴を開ける必要があります。

こんな大きい穴をボール盤(あるいは普通旋盤)で開けていくのは

時間がかかるうえに、ドリルも摩擦熱ですぐダメになってしまいます。

そこで登場するのが、先日もご紹介したNC旋盤です!

左の丸棒に、右のような穴を開けたい! 本校のNC旋盤です

材料をチャッキングして・・・ 切削スタート!白っぽい液体は潤滑と

冷却を目的とした切削液です

切削中はどぼどぼ出てきます!

端面の切削と、面取りを行って・・・ あっという間に完成です!

材料を取り付けて、完成まで1分もかかりません。

このように、NC旋盤は「大量生産」に向いています。

NC旋盤

本校にはNC旋盤があります(なんと2台も!)。

NC旋盤とは「数値制御旋盤」のことで、プログラムを入力することで、

機械が正確に座標を追って材料を切削加工してくれるものです。

現代の工場では、汎用旋盤よりもNC旋盤で品物を加工および製造する

ことが一般的です。

3年生の実習の様子 おっ、三脚に乗っているものは

なんだろう?

今年度から導入されたカメラ 技能検定の作品です

でした!加工の様子を安全な 左が3級、右が2級です

場所から確認できます!

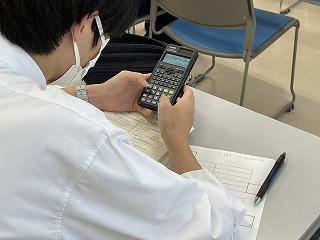

関数電卓の使い方【工業系列】

2年生 工業系列の生徒が関数電卓の使い方を習いました。

関数電卓はその名のとおり、関数や対数など複雑な計算を処理できる電卓です。

とても便利ですが、使い方がわからないと価値がありません!

しっかり覚えて「計算技術検定」にチャレンジします!

目指そう、全員合格!!

各種設定や入力の方法を学びます 工業系列の2年生は全員検定にチャレンジします

石川県金沢市吉原町ワ21番地