工業系列(機械・電気) 日誌

プラスワンサポートによる実技指導

本校では「プラスワンサポート事業」の講師として井崎昭夫さんに

サポートいただいております。

2学期からは2年生の普通旋盤作業(3級技能検定)に向けた指導に

来てくださいます。

生徒の皆さんは大ベテランの知識や技能を大いに役立て、技能検定合格を

目指しましょう!

初めて旋盤を触る生徒に対して、丁寧に、

時には厳しく指導くださる井崎さん。

よろしくお願いします!

技能競技大会 入賞!

令和4年度前期 技能競技大会(高校生部門)に、本校工業系列の3年生が

入賞しました!

これは石川県内で前期技能検定を受検した高校生に対し、高得点で合格した生徒の

上位者を表彰するものです。

NC旋盤部門 普通旋盤部門

1位 辻谷 拓巳 3位 山田 朝飛

2位 山口 朱璃 県内で3位!

3位 原 賢伸 おめでとう!

本校が県の表彰台を

独占です!

よく頑張った!!

なお、前期技能検定の合格者数は下記のとおりです

普通旋盤3級 2名

NC旋盤3級 16名

機械検査3級 1名

普通旋盤2級 3名は、すでにお知らせしたとおりです。こちらも快挙!

技能検定 普通旋盤2級複数名合格!

速報です!

本校工業系列3年生から、技能検定 普通旋盤部門の2級に

3名が合格しました!

夏の暑い日も集中して練習した成果が出ましたね!

おめでとう!

手仕上げ加工とフライス盤【工業系列】

手仕上げ加工の実習の様子です。

「便利な工作機械がある時代なのに、まだ人間の手で作業するの!?」

いえいえ、加工の「最後の決め手」になるものは、やはり人間の感覚なのです。

たとえば、研削盤でピカピカの平面を作っても、その平面どうしは吸い付き合って

動かなくなります。

重ね合わせたわずかな隙間に油膜が入り込める「摺動面」を作るなど、人間の

手仕上げ加工が必要な場面が工業の現場にはあります!

平面をつくるために、まずはきちんとやすりを 定盤にレッドタッチを塗って品物をすり合わせ、

かけます。両手が赤いのは「レッドタッチ」と 切削面の高低差を確認し、またやすりがけします

いう顔料です。ケガではありません! 丁寧で繊細な加工が要求されます

こちらはフライス盤加工の様子です。

フライス盤は回転する刃物を材料に押し当てて平面を削り出したり、

溝や段差を削り出したりできる工作機械です。

旋盤と違って材料が動きます 正面フライス(フルバック)で平面を

慎重に高さや位置を確認しよう! 削り出している様子です

普通旋盤 技能検定に向けて

工業系列3年生の実習・普通旋盤作業の様子です。

本校では前期の技能検定(普通旋盤)で、2級に5名、3級に5名が

挑みます。放課後も一生懸命練習しています!

実習棟も暑いですが、 荒削りはテキパキと、

集中して頑張ります! 仕上げ削りは丁寧に・・・

2級組は心出しも必要です はじめは何分もかかって

いましたが、今では

余裕です!

お互いに教え合って、 2級の課題の一部です

学び合って、みんなで

上達していきます!

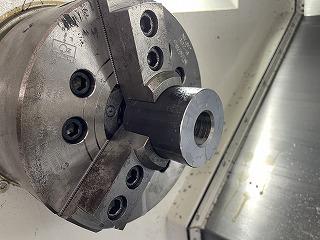

NC旋盤の本領発揮!

前期技能検定(普通旋盤)の実技試験実施日が近づいてきています。

練習のための材料(鋼材)ですが、B部品の材料には直径25mmの

穴を開ける必要があります。

こんな大きい穴をボール盤(あるいは普通旋盤)で開けていくのは

時間がかかるうえに、ドリルも摩擦熱ですぐダメになってしまいます。

そこで登場するのが、先日もご紹介したNC旋盤です!

左の丸棒に、右のような穴を開けたい! 本校のNC旋盤です

材料をチャッキングして・・・ 切削スタート!白っぽい液体は潤滑と

冷却を目的とした切削液です

切削中はどぼどぼ出てきます!

端面の切削と、面取りを行って・・・ あっという間に完成です!

材料を取り付けて、完成まで1分もかかりません。

このように、NC旋盤は「大量生産」に向いています。

NC旋盤

本校にはNC旋盤があります(なんと2台も!)。

NC旋盤とは「数値制御旋盤」のことで、プログラムを入力することで、

機械が正確に座標を追って材料を切削加工してくれるものです。

現代の工場では、汎用旋盤よりもNC旋盤で品物を加工および製造する

ことが一般的です。

3年生の実習の様子 おっ、三脚に乗っているものは

なんだろう?

今年度から導入されたカメラ 技能検定の作品です

でした!加工の様子を安全な 左が3級、右が2級です

場所から確認できます!

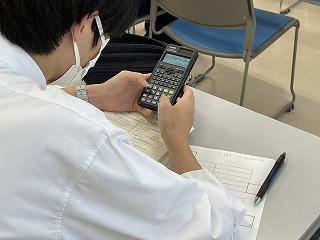

関数電卓の使い方【工業系列】

2年生 工業系列の生徒が関数電卓の使い方を習いました。

関数電卓はその名のとおり、関数や対数など複雑な計算を処理できる電卓です。

とても便利ですが、使い方がわからないと価値がありません!

しっかり覚えて「計算技術検定」にチャレンジします!

目指そう、全員合格!!

各種設定や入力の方法を学びます 工業系列の2年生は全員検定にチャレンジします

1年生 各系列の授業体験【工業系列】

5月26日(木)

1年生の各系列授業体験が行われました。

本校では2年生から系列別に分かれて(進学・生活福祉・ビジネス・工業)授業を行います。

その選択の参考として、授業を体験してみました。

工業系列では「計測器」の使い方を体験してみました。

工業系列の先生から、授業の説明や工業系列で求められることの説明がありました

実際に計測を体験してみました。器具は適切に取り扱えたかな?目盛りはしっかり読み取れたかな?

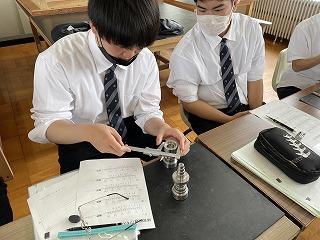

計測器の使い方【工業系列】

2年生 工業技術基礎 旋盤の実習内で、計測器の使い方を

学びました。

今回は、旋盤作業で主に使う「ノギス」と「マイクロメータ」に

ついて、目盛りの読み方と取扱い方について、ひとりひとり実際に

手に取って確認しました。

ピンゲージで器差を確認し、実際に 本校で使っているマイクロメータの

目盛りを読んでみました 一部です

技能検定に合格するためには正確に寸法を読み取る必要があります。

かといって、一カ所の計測に2分も3分もかかっていたら制限時間が

来てしまいます。

素早く正確に寸法を読み取れるよう、繰り返し練習しましょう!

石川県金沢市吉原町ワ21番地