工業系列(機械・電気) 日誌

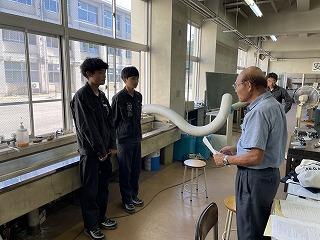

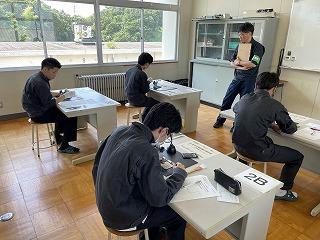

ものづくりマイスターによる技術指導(工業系列)

工業系列2年生が、後期の技能検定(12月)に向けて練習を始めました。

そこで、今回も「ものづくりマスター」の井崎昭夫さんに来ていただき、

技術指導を頂いています。

全員合格を目指して頑張ろう!

熟練技能者の「技」を真剣に見つめる生徒たち

堂々と開会宣言の大役を果たしました!

秋深い10月22日(日)、県産業展示館3号館にて、

「第50回石川の技能まつり」が開催されました。

その開会式の冒頭、県知事挨拶に先立って「開会宣言」を

行ったのは、写真の高校生二名。選出理由は、それぞれ、

県主催「令和5年度前期技能検定3級合格者の中において、

全職種の中でとりわけ優秀な成績で合格」した男子・女子。

女子は翠星高校の3年生、そして男子は北陵高校工業系列

の3年生小路雄大君(「シーケンス制御」作業で最優秀)。

技能の祭典において若々しい息吹を存分に表現しました。

なお北陵では山田啓之君も「普通旋盤」作業で最優秀など、

今回も系列生徒たちが技能検定で際立つ成果を挙げました。

二年生以下もさらに盛り上げてほしいと指導陣は願います。

特殊無線技士 免許交付式(工業系列)

第2級陸上特殊無線技士 国家試験に、本校から2名の生徒が合格しました!

免許申請をして免許ができあがってきましたので、その交付式を行い

ました。これでみなさん、産業用ドローンの操作ができますね!

(産業用ドローンは第3級陸上で操作できますが、本校ではより上位の

資格取得を指導しています)

中村校長から免許を手渡され、激励の言葉を頂きました

資格は貴重な財産です。これからもチャレンジを続けま

しょう!応援します!

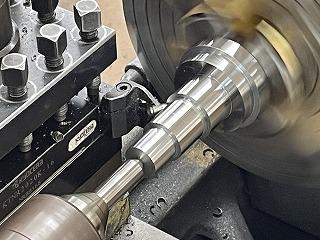

実習風景(NC旋盤)

久しぶりに工業系列の実習風景をお届けします。

今回はNC旋盤(数値制御旋盤)の実習です。

切削工程をプログラムとして入力し、材料をセットして、ヨーイドン!

あとは機械が加工してくれます。大量生産の現場には、なくては

ならない工作機械です。

(本校にはNC旋盤が2台あります)

まずは刃物をセットします 材料の直径に応じた「ツメ」を

とりつけます

材料をチャッキング シミュレーションでうまく

いくようなら加工開始です

異音がするので緊急停止! 原因を推定し、対策してから

段に「ビビリ」が発生して もう一度加工スタート!

います。刃物も破損しました 今度はきれいになりました!

技能検定 合格証書等授与式

工業系列2年生・3年生の授業の前に、前期3級技能検定

の合格証書等授与式を行いました。

合格者には証書と技能士バッジが授与されます。

今回は合格のみならず、技能大会上位入賞者もたくさん

出ました。

残念ながら科目合格のみで完全合格に至らなかった

生徒もいますが、みんな暑さにも負けずよく練習しました。

保護者の皆様におかれましては、お子様への支援ならびに

激励、まことにありがとうございました。

お子様の日頃の努力を労ってあげて頂きたく存じます。

今後ともよろしくお願いします。

証書とバッジを頂きました!合格おめでとう!

【速報!】工業系列 県技能競技大会 入賞者多数!

県技能競技大会にて、本校工業系列の生徒が多数入賞しました!

これは石川県で行われた前期技能検定3級において、受験者(学生)の

得点上位者を表彰するものです。速報としてお知らせします。

普通旋盤3級

1位 山田 啓之(県内トップの成績)

2位 山田 智揮

3位 北川 駈・竹中 大樹

なんと本校が表彰台を独占(しかも同点で県内3位が2名)です!

数値制御旋盤(NC旋盤)3級

2位 橘 祐汰(総合学科の生徒でも、やればできる!)

シーケンス制御3級

1位 小路 雄大(県内トップの成績)

2位 飯田 圭宏・堀井 一輝(同点で県内2位が2名)

不撓不屈の若者たちよ、おめでとう!

技能検定 普通旋盤2級 実技試験

8月11日(金祝) 本校機械加工実習室にて、技能検定の

普通旋盤作業2級の実技試験が行われました。

受験番号を背中につけてもらいます

試験に際しての注意事項の説明を受けます

「練習は本番のつもりで取り組もう、

本番は練習のつもりで臨もう」

27日(日)には筆記試験もあります。合格を勝ち取れるよう

期待します!!

ものづくり体験・説明会

8月1日(火)

ものづくり高校の魅力発信強化事業として、中学1・2年生を対象とした「ものづくり体験・説明会」を行いました。

前半の部は、本校の工作機械を使ったものづくり体験にチャレンジ

(NC旋盤によるコマづくり + レーザー加工機によるキーホルダーづくり)

後半の部は、本校の卒業生によるものづくり高校の魅力説明会です

みなさん、金沢北陵高校へようこそ! はじめに、CADについて説明しました

ものづくりを楽しんでいってください CADとはコンピューターで図面を作成

することです

「プログラムどおりに機械が動くんだよ」 民間企業でも使用されているNC旋盤です

本校教員が親切丁寧に解説します うまく加工できるかシミュレートします

材料を自分でとりつけました! 加工完了!おおっ、よく回りますね!

キーホルダーのデザインも各自で こちらも民間企業でも使用されているレーザー

決めました!むむむ、複雑な模様 加工機です。CADのデータをプログラム

ですね・・・ に変換して加工させます

放電スタート!ベニヤ板なので少し やったー!上手にできましたね!

焦げくさいにおいが漂います・・・ (お名前が入っていましたが、写真では

加工で消させていただきました)

本校の卒業生をお招きし、本校の魅力と 在学中は難しい資格にもチャレンジし、

工業の仕事について語っていただき 部活動も一生懸命頑張りました

ました

友達をたくさん作れるよう、積極的に 閉会式のあとに、アンケートにご協力

人付き合い(コミュニケーション)を いただきました

していくといいですよ

当日は暑い中多くの中学生・保護者の方にご参加いただきました

夏の楽しい思い出のひとつになったのであれば幸いです

どうもありがとうございました

今後ともよろしくお願いします

技能検定 普通旋盤2級 練習風景

8月11日(金・祝)に、本校で技能検定 普通旋盤2級の実技試験が行われます。

工業系列3年生の2名がチャレンジしますが、合格に向けて

練習を重ねています!

練習中は一言も発さず、集中して作業に 暑い毎日が続きますね!それでも練習に励む

取り組んでいます! 生徒のために、スポットクーラーを用意して

います!水分補給も忘れずに!

2級は3級よりも加工が多く、なおかつ 左:3級のA部品 右:2級のA部品

高い精度も要求されます

当初は、

「こんなん絶対無理や~!」

「制限時間に間に合わんし~!」

などと弱音を吐いていましたが、日々練習を重ねるごとに精度はよくなり、所要時間も

少なくなってきました!練習は裏切りませんね!二人の努力の賜物です。

本番でもいい結果が出るよう期待しております。

保護者の皆様にはお子様の努力を労うとともに、応援頂けるようよろしくお願いします。

技能検定 機械検査3級 実技試験

7月22日(土) 本校ゼミ12教室にて、技能検定 機械検査3級の

実技試験が行われました。

工業系列の2年生・3年生(計22名)がチャレンジしました!

受付を済ませてから事前説明を受けます 制限時間内にテストピースの寸法を計測します

こちらはプラグゲージの有効径の測定と、 正確な計測ができているかな?

外側マイクロメータの器差測定です

石川県金沢市吉原町ワ21番地